Das Projekt

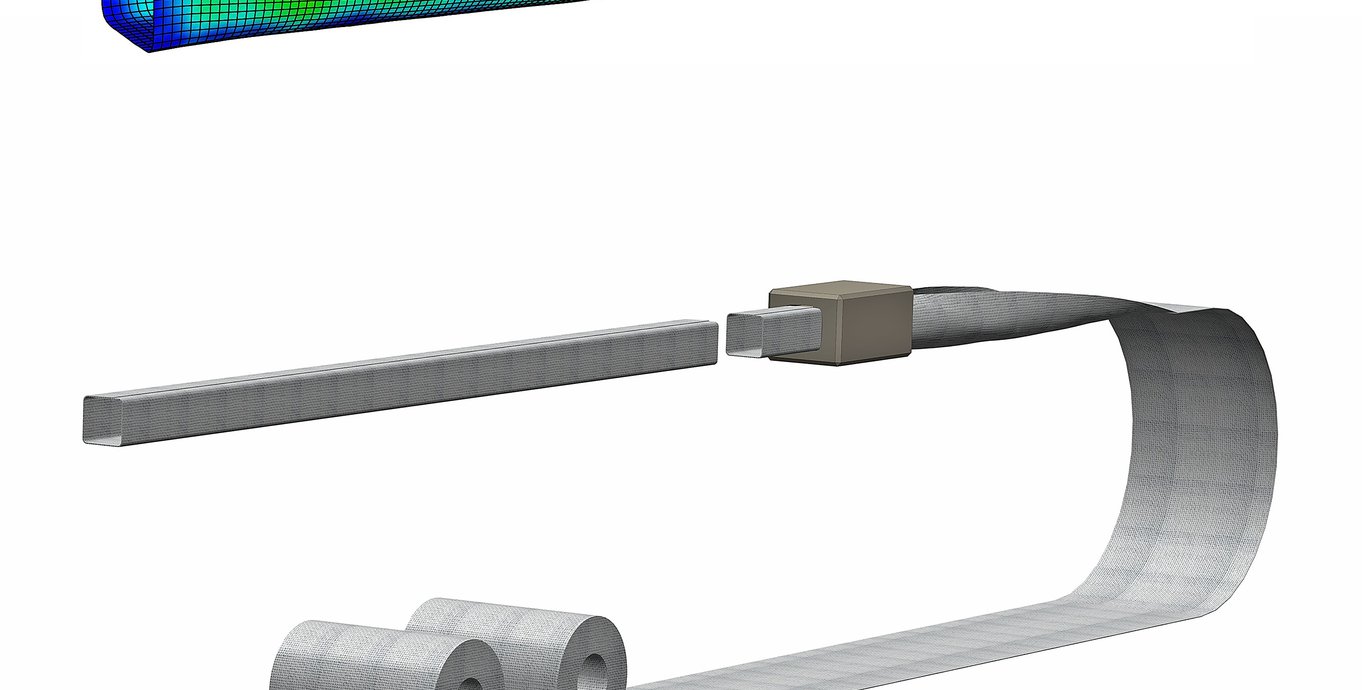

Am ITM der TU Dresden wurde ein neuartiges, hochproduktives und KMU-geeignetes Verfahren zur wirtschaftlichen und reproduzierbaren Herstellung sowohl von schalen- als auch von hohlprofilförmiger Preforms entwickelt. Dem liegt eine belastungsgerechte Faseranordnung auf Basis der Formschulter-Technologie zugrunde.

Die so hergestellten Preforms werden zu hochbelastbaren duroplastischen Bauteilen mittels RTM- oder VARI-Verfahren weiterverarbeitet. Die mit IGF-Mitteln gestützte Entwicklung hatte zunächst die Umformung sowie Struktur- und Geometriefixierung von kommerziell erhältlichen bebinderten Verstärkungsstrukturen zu anforderungsgerechten schalen- bzw. offenen profilförmigen Preforms ausgewählter Grundgeometrien zum Ziel.

Im zweiten Schritt wurden die dabei gewonnenen Erkenntnisse auf die Herstellung geschlossener hohlprofilförmiger Preforms mit Kreis- bzw. Rechteckquerschnitten übertragen. Vorab erfolgten simulationsgestützte Untersuchungen des Umformprozesses, um eine schädigungsfreie Umformung der sensiblen textilen Gebilde zu erreichen. Dafür mussten unter Berücksichtigung der Eigenschaften der textilen Verstärkungsstrukturen grundlegende Gestaltungsrichtlinien erarbeitet werden, um eine flexible Umsetzung von unterschiedlichen Preformgeometrien zu ermöglichen.

Dass das neue Umformverfahren praxistauglich ist, beweisen drei unterschiedliche Preform-Funktionsmuster für unterschiedliche Anwendungsbereiche sowie ein FKV-Demonstrator.

Der Nutzen für den Mittelstand

Durch die prozessintegrierte Strukturfixierung eignen sich die Preforms hervorragend für die Weiterverarbeitung zu FKV-Bauteilen. Die in Projekt erzielten Ergebnisse bilden die Grundlagen für die darauf aufbauende Produktentwicklung in den KMU der textil- und der kunststoffverarbeitenden Industrie. Als wesentliches Alleinstellungsmerkmal arbeitet das neue Umformverfahren mit vergleichsweise weniger Prozessschritten als bisher üblich ohne aufwendige, bewegte bzw. aktiv angetriebene Elemente. Daher ist die Ausformung komplexer Geometrien bei engen Bauraumsituationen besonders gut machbar. Damit gelingt erstmals die kontinuierliche und reproduzierbare Herstellung geschlossener hohlprofilförmiger 3D-Preforms mit sehr guter und reproduzierbarer Qualität. Das Verfahren ist so ausgelegt, dass konventionelle im Markt verfügbare Standardflächengebilde verarbeitbar sind. Darüber hinaus ist durch die Möglichkeit einer Kombination des Preforming- mit dem Flächenbildungsprozess die neue Technologie auch für Hersteller von Textil- und Sondermaschinen bzw. von textilen Verstärkungshalbzeugen von beträchtlichem Interesse. Für den Sondermaschinenbau bilden die Projektergebnisse die Basis für die Erschließung neuer Märkte durch Entwicklung und Verkauf innovativer Preforminganlagen. Für die weitere Reduktionen manueller Arbeiten z. B. durch die automatisierte Verkettung zum Prozess Verbundbildung werden durch die Forschungsarbeit mit den ermittelten Kennzahlen für Druck- und Preformsteifigkeit Basiswerte für die Auslegung der Handhabungsprozesse bereitgestellt. Damit ergeben sich neue Ansätze für die Forcierung des Einsatzes von Faserverbundbauteilen in Großserienanwendungen.

Ansprechpartner

Wolfgang Trümper

wolfgang.truemper@tu-dresden.de

+49-351 463 36217

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der "Industriellen Gemeinschaftsforschung (IGF)" mit der Projektnummer 18404 BR.